9 janvier 2020

Défis relevés chez Défiluxe avec Willemin-Macodel

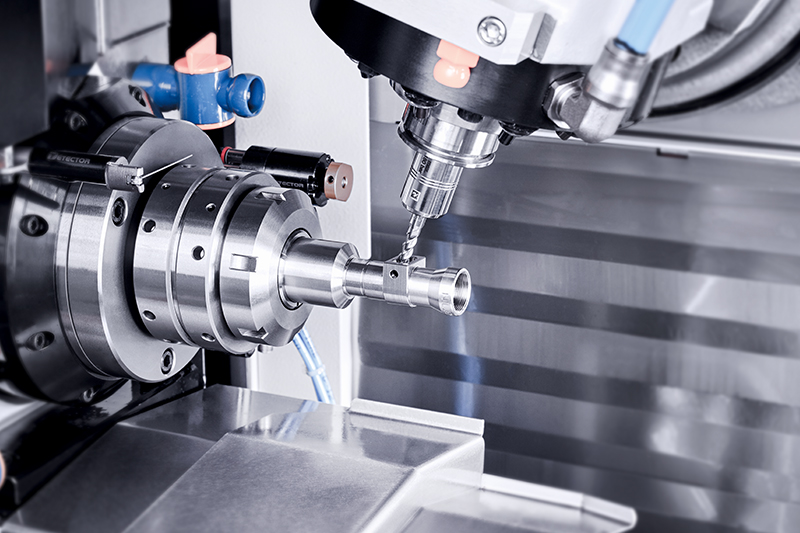

Filiale luxe du groupe industriel Global Metal Works, basé à Saint-Rambert-en-Bugey (Ain), Défiluxe conçoit et fabrique des pièces métalliques haut de gamme et sur mesure, pour le segment de la maroquinerie fermoirs, enchapes, dés,clips de stylo, fixations de minaudière…), des accessoires de mode (boutons de manchette, porte-clés, clips de stylo…), la bijouterie (pendentifs, bagues, bracelets…) et l’horlogerie (inserts de bracelets…). Quant aux matières utilisées, cela va du laiton sans plomb CuZn42, l’inox 316L, l’aluminium, le titane, mais aussi les PMMA, la corne et même l’os animal.

Défiluxe, entreprise implantée à Ambérieu-en-Bugey se distingue par des savoir-faire industriels complémentaires et intégrés.

En effet, l’organisation de Défiluxe s’articule autour de trois métiers : celui de la supply chain, où trois spécialistes sont les interlocuteurs uniques aux maisons de luxe, coordonnant l’usinage, effectué en interne, le polissage et la galvanoplastie confiés aux filiales du groupe, et toute la sous-traitance. L’autre métier étant la coconception avec les clients, six techniciens, soit la moitié de l’effectif de Défiluxe, travaillent en mode projet pour une meilleure industrialisation de l’objet à fabriquer. Et enfin, le troisième métier étant donc l’usinage.

Un parc de dix centres Willemin-Macodel

Lorsque Sébastien Buathier a lancé l’entité Défiluxe, passant d’un atelier intégré au sein de BCM Métallerie (autre filiale du groupe Global Metal Works), à ses propres bâtiments, il y avait déjà cinq centres d’usinage Willemin-Macodel. « Nous faisions alors un million d’euros de chiffre d’affaires, se souvient-il. Nous étions passés de 250 m² d’atelier à 600 m², dans un bâtiment qui en compte 1 500 m². » Aujourd’hui, le parc a atteint dix Willemin-Macodel, dont deux 508MT (équipés d’un passage en barre de 65 mm de diamètre), deux 408MT et six 408B. « Avec douze salariés contre six, il y a seulement deux ans, pour un chiffre d’affaires de 3,3 millions d’euros, qui a donc triplé, en doublant seulement l’effectif », signale M. Buathier.

Sébastien Buathier, directeur général de Défilux, et Christophe Rey-Canard, ingénieur des ventes en France chez Willemin-Macodel (à gauche)

Willemin-Macodel et Défiluxe, c’est en fait une histoire qui remonte à l’année 2005. Ingénieur en mécanique de l’ENI de Metz, Sébastien Buathier travaillait chez un fabricant de connecteurs, où il découvrait la spécificité des centres d’usinage en barre. C’est en rachetant BCM Métallerie, qu’il a acquis sa première Willemin-Macodel, une 408B, auprès de Bertrand Décloux, chef des ventes en France, suite à une commande provenant d’une maison de luxe. « Tout de suite, ce qui m’a séduit chez Willemin-Macodel, c’est le travail à la barre, sa notoriété dans l’horlogerie », se rappellet-il. Chaque achat de machine s’accompagnait alors de tous les équipements indispensables pour travailler la nuit : extincteur, convoyeur à copeaux, détecteurs de bris d’outils avec gestion des outils frères, contrôle des outils, tapis de déchargement, embarreur.

Julien, formé à la maintenance chez Willemin-Macodel

Disposant d’un parc machine assez conséquent, Défiluxe a fait le choix de recruter, cette année, un responsable maintenance, dont l’activité était sous-traitée chez Willemin-Macodel. « Sous l’impulsion de Christophe Rey-Canard [ingénieur des ventes en France], nous avons réfléchi à gérer autrement la maintenance, explique Sébastien Buathier, directeur général de Défiluxe. Car si nous voulons réduire les temps d’arrêts machines, il devenait indispensable d’avoir une personne en interne, afin de mettre en place un vrai programme de maintenance préventive. » Julien, le responsable de la maintenance, est donc parti en Suisse suivre une formation. « Je ne suis pas du tout issu du monde de la machine-outil, c’est donc ma première expérience », glisse-t-il. La formation à Delémont était axée sur la maintenance préventive de premier niveau. Formé par un technicien SAV détaché spécialement pour lui, Julien se souvient « qu’à chaque fois que j’avais une question, j’avais la réponse directement sur une machine, qui était en cours de montage dans l’usine ». Enfin, il a pu faire la connaissance de toutes les personnes susceptibles d’avoir à l’autre bout du téléphone, via la hot-line. « Et ça c’est appréciable pour travailler », glisse-t-il, satisfait et rassuré de voir que les centres Willemin-Macodel sont « plutôt faciles à entretenir ».

Julien, le responsable de la maintenance chez Défiluxe

Diamantage et guillochage

« Le concept d’un centre d’usinage en barre est déjà particulier, et vouloir le faire tourner de nuit, sans aucun personnel dans l’usine, c’est une autre dimension », reconnaît Christophe Rey-Canard, ingénieur des ventes en France. « Et avec de l’usinage en l’air, où vous n’avez pas de table, rappelle M. Buathier. C’est tout un apprentissage. » Mais en plus de cela, il fallait relever un tout autre défi, lorsqu’il rentra son premier centre Willemin-Macodel, en 2005. « Je n’avais pas de technicien d’usinage, en sourit-il aujourd’hui. J’ai demandé à ma soeur, qui était technicienne en tôlerie, de se lancer dans l’usinage. Et Willemin-Macodel m’a soutenu en relevant avec nous ce challenge. Et je vous jure que c’est vrai, six mois après sa formation [sur place et chez le constructeur à Delémont, en Suisse], elle nous sortait des boutons de manchette, des verrous de porte-clés, et des clips de stylos. »

L’avis d’utilisateur

Pour Mickaël, responsable de l’équipe technique chez Défiluxe, les machines Willemin-Macodel sont à la fois fiables, robustes, compactes et très précises, d’une excellente stabilité thermique, « nous permettant de maintenir nos cotes

dimensionnelles quels que soient les écarts de température ». Des machines «très bien adaptées pour le travail en série, grâce à leur étau de reprise, qui nous facilite la tâche, comme son mode tournage et son magasin d’outils ». Quant au SAV, « toujours réactif et disponible ».

Mickaël, responsable de l’équipe technique chez Défiluxe

Sébastien Buathier et ses techniciens ont pu apprécier la stratégie d’usinage par interpolation et les macros dédiées sur les centres, permettant des opérations spécifiques au domaine horloger, comme le diamantage et le guillochage.

Utilisant du laiton sans plomb, « nos machines Willemin-Macodel nous ont permis de franchir cette difficulté plus facilement », admet M. Buathier, qui relève aussi leur flexibilité. « La journée, nous pouvons faire du prototype, et lancer derrière une série pour la nuit. » Autre point fort : la faible emprise au sol, par rapport à sa puissance et sa capacité en outillage.

Mais au-delà de la technicité des machines, la qualité du service après-vente est devenue un ingrédient essentiel de compétitivité. « Nous avons trouvé auprès de Christophe un relais, qui n’existe pas forcément ailleurs, affirme Sébastien Buathier. Il prend en compte toutes nos requêtes, et nous assure une proximité rapide et efficace avec tous les services de Willemin-Macodel. De nos jours, c’est plutôt ‘‘faites-nous un mail et on verra après’’. » Et d’ajouter : « Quand on a de la production qui doit tourner jour et nuit, le SAV, ça n’a pas de prix. »

Source : machinesproduction.fr

solution finder

solution finder